产品分析 | 零位系统的应用及生产方案

零点定位系统用于各类加工中心,还可以用于汽车工业、航空工业、工程机械工业、交通运输工业等,并且在电机工业和工业中也得到广泛应用。零点定位系统的制作可以采取柔性加工线或者配套的板式夹具程序生产,零点定位系统的制作完整,质量有保证,下面详细为大家介绍一下。

一、零定位系统的应用

1、汽车:发动机、汽车模具、变速箱、轮毂机床:金属切削加工、设备配套、装备生产。

2.航空:飞机发动机、飞机零部件。

3、工程机械:挖掘机、推土机、压路机、起重机、凿岩机等。

4、交通:高铁。

5、风电行业:风力发电。

6、泵、阀门:泵、阀门制造。

7、电机:电机生产。

8、船舶:船舶制造。

9、摩托车:摩托车生产。

10、自动生产线:车身焊接线。

二、零位定位系统制作方案

1、柔性加工线

柔性制造技术是指以高度柔性的计算机数控机床为基础的制造装备,实现多品种、大批量生产。柔性制造技术提出40多年来,其内涵越来越丰富,应用范围已从原来的多品种、小批量生产领域发展到受限制品种可大批量生产领域。柔性制造技术的概念不再是简单的制造技术,而是更广泛意义上的先进制造系统模式的技术组成部分。

目前,在汽车制造业中,产量在30万件以上的缸体、缸盖等箱体零件的生产一般采用柔性加工线(FML)或加工机自动线。柔性加工线一般由常规加工中心(可根据需要增加其功能)组成,配合高速输送机械手直接用于机床的装卸。随着设备、工具及各种辅助技术的发展,柔性加工生产线在大批量生产中的应用趋于成熟,但仅适用于大批量、少品种生产的柔性生产线。为了增加生产线的灵活性,适应不同尺寸零件的加工,配套的板夹具方案应运而生。

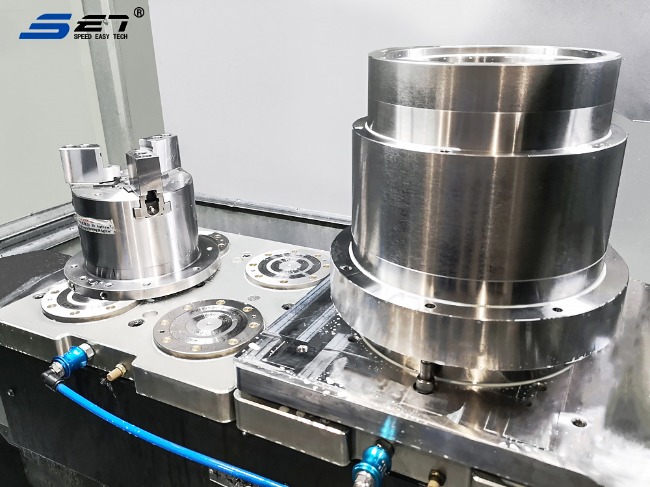

2. 配套托盘-夹具方案

拖尾板夹具是一类用于自动化和柔性制造系统的夹具。它不仅完成工件的定位和夹紧,而且还充当工件在机床之间转移的载体。转移到下一道工序的机床上后,应能准确定位并可靠地夹紧在机床上。一条生产线上有很多随行夹具,每个随行夹具带着工件经历生产线的整个过程,然后将已加工的工件移走,安装新的待加工工件,如此循环使用。由于柔性加工线上下工件是由机床的夹具直接装载的,当机床上安装的夹具不能满足工件更换的装夹要求时,需要手动更换托盘(与夹具)不同零件,即不同零件的托盘-夹具也不同。

以前的配套板夹形式属于专用夹具范畴。零件安装在随附的托盘上,通过托盘完成零件的输送和定位夹紧。随行托盘既是固定装置又是输送介质,尺寸一般大于零件本身;为了保证切削时有良好的刚性,一般采用钢材作为夹具材料,质量甚至比零件本身还要重。

-

以速易德为例,快换工装厂家的产品在汽车白车身焊接自动化中的应用案例成效如何?以速易德的快换工装产品在汽车白车身焊接自动化中的应用为例,其解决方案显著提升了生产线的柔性化、自动化水平和整体效率。 应用背景与核心价值 汽车白车身焊装生产线工艺繁杂、焊接工程量大且精度要求极高。传统生产模式依赖大量人力,装夹慢、产品稳定性可控性差。 速易德的快换工装系统通过引入零点定位技术和自动化夹持抓取装置,旨在实现高效、稳定的自动化生产。 关键技术应用与成效 速易德的方案为白车身焊接提供了...了解更多

-

与同类快换工装厂家相比,速易德的产品重复定位精度(可达 0.002mm)具备怎样的竞争力?在快换工装领域,速易德凭借其产品的高重复定位精度,在市场竞争中构建了显著的技术壁垒。其核心竞争力主要体现在以下几个方面: 1、速易德的精度指标 速易德零点定位系统的重复定位精度可达 0.003毫米,多个系统间的互换精度也能控制在 0.008毫米 以内。这一精度水平得益于其采用的锥面型定位器和钢珠三面约束锁紧技术,能有效消除径向游隙,确保加工过程的高度稳定性。 2、 支撑高精度的核心技术 精密的定...了解更多

-

机外预调系统厂家的产品与不同品牌CNC机床的联动调试流程存在哪些差异?机外预调系统与不同品牌CNC机床的联动调试流程差异主要体现在通讯接口适配、控制协议集成和定制化开发要求上。以下基于典型技术方案进行对比分析: 1. 通讯接口适配差异 主流品牌(如西门子、发那科):通常支持标准化工业协议(如Profinet、OPC UA),预调系统可直接通过以太网(RJ45接口)集成,调试时需配置IP地址和数据交换格式。小众或老旧品牌:可能仅支持脉冲控制或自定义串口协议,需增加额外...了解更多

-

中小制造企业在选购机外预调系统时,如何从厂家资质和案例验证产品可靠性?在选购机外预调系统时,中小制造企业可从厂家资质和案例验证两方面评估产品可靠性,以下是具体建议: 一、评估厂家资质 公司历史与技术积累:选择成立时间较长、有持续研发记录的企业。例如,速易德工业装备系统有限公司成立于2016年,2018年注册商标并推出新一代零点定位器,2019年开发抓取系统,2020年进入航空领域,表明其技术迭代和行业经验丰富。 研发与生产能力:关注厂家是否具备自主知识产权和完整生产...了解更多

-

机外预调系统厂家针对新能源汽车零部件加工场景,推出了哪些专用预调方案?针对新能源汽车零部件加工场景,机外预调系统厂家推出了以下专用预调方案,重点聚焦电池包、电机壳等关键部件的高效装夹与预调:1. 电池包快换预调方案专用抓取系统:集成零点定位技术,实现电池包的快速夹持与交换,支持自动化产线中的离线预调,减少机床停机时间。高精度定位:重复定位精度≤0.005mm,确保电池包装夹稳定性,适配多车型混线生产需求。应用案例:在汽车智能制造领域,已交付近30条自动化产线,电池包...了解更多

English

English русский

русский Español

Español 中文简体

中文简体