头部刀柄快换厂家在重复定位精度方面表现出显著优势,主要体现在不同系列产品的技术参数上:

1、 各系列刀柄快换系统精度对比

| 产品系列 | 重复定位精度 | 核心特点 |

| Capto刀柄快换系统 | <0.003 mm | 气源打开机械夹紧,可二次增压;角向定位精确;设计小巧减少加工干涉 | | BT刀柄快换系统 | <0.005 mm | 具有强大灵活性;可实现多方向加工;适用...

了解更多

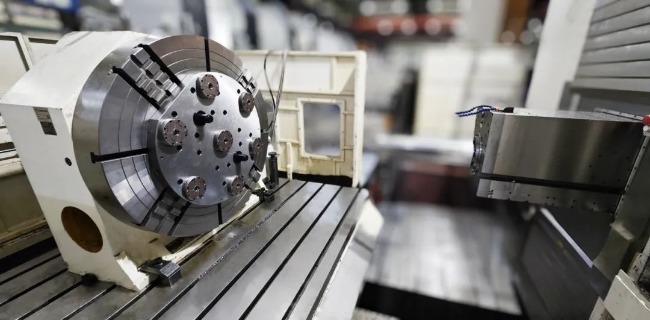

应用案例丨七工位K系列零点定位系统在卧式镗床应用,实现“加工-换装-检测”并行

案例背景:某汽车零部件厂使用卧式镗床加工变速箱壳体,需在单台机床上完成不同型号壳体的孔系加工。

解决方案:

-

在工作台部署7个K系列定位单元,每个单元对应一种壳体型号的基准孔和安装面。

-

集成RFID识别技术,当工件放置到对应工位时,系统自动调用加工程序。

成效:换型时间从45分钟缩短至3分钟,加工精度稳定在IT6级。

K系列零点定位系统的核心特点:

是一种模块化、高精度的快速定位解决方案,其设计通常包括以下特征:

-

模块化组合:支持多个定位单元(如7个)的自由组合,适应复杂工件的多工位需求。

-

锥面+端面双接触:结合锥形对中和端面压紧,同时约束轴向、径向及周向自由度,确保高刚性。

-

快速换装:通过气动、液压或机械锁紧实现秒级夹持/释放,减少停机时间。

-

标准化接口:遵循国际标准(如HSK、ISO等),兼容主流机床和夹具。

在卧式镗床的具体应用:

多工位工件快速切换

应用方式:在镗床工作台上安装7个K系列定位点,每个点位对应不同工件的基准面,通过编程控制工件自动移动至目标工位,实现多品种工件连续加工。

优势:减少人工调整时间,适应小批量、多批次生产需求。

大型工件多点支撑

应用方式:针对重型或长型工件(如发动机缸体),利用7个定位点均匀分布支撑,避免因自重导致变形,同时通过组合锁紧确保刚性。

优势:提升加工稳定性,减少振动对镗孔精度的影响。

刀具与夹具协同定位

应用方式:部分定位点用于固定工件,另一些用于安装镗杆、刀具或辅助夹具,实现加工过程中刀具与工件的同步高精度定位。

优势:减少刀具换装误差,提升孔系加工的同轴度。

优势:

最新消息

-

以速易德为例,快换工装厂家的产品在汽车白车身焊接自动化中的应用案例成效如何?以速易德的快换工装产品在汽车白车身焊接自动化中的应用为例,其解决方案显著提升了生产线的柔性化、自动化水平和整体效率。 应用背景与核心价值 汽车白车身焊装生产线工艺繁杂、焊接工程量大且精度要求极高。传统生产模式依赖大量人力,装夹慢、产品稳定性可控性差。 速易德的快换工装系统通过引入零点定位技术和自动化夹持抓取装置,旨在实现高效、稳定的自动化生产。 关键技术应用与成效 速易德的方案为白车身焊接提供了...了解更多

-

与同类快换工装厂家相比,速易德的产品重复定位精度(可达 0.002mm)具备怎样的竞争力?在快换工装领域,速易德凭借其产品的高重复定位精度,在市场竞争中构建了显著的技术壁垒。其核心竞争力主要体现在以下几个方面: 1、速易德的精度指标 速易德零点定位系统的重复定位精度可达 0.003毫米,多个系统间的互换精度也能控制在 0.008毫米 以内。这一精度水平得益于其采用的锥面型定位器和钢珠三面约束锁紧技术,能有效消除径向游隙,确保加工过程的高度稳定性。 2、 支撑高精度的核心技术 精密的定...了解更多

-

机外预调系统厂家的产品与不同品牌CNC机床的联动调试流程存在哪些差异?机外预调系统与不同品牌CNC机床的联动调试流程差异主要体现在通讯接口适配、控制协议集成和定制化开发要求上。以下基于典型技术方案进行对比分析: 1. 通讯接口适配差异 主流品牌(如西门子、发那科):通常支持标准化工业协议(如Profinet、OPC UA),预调系统可直接通过以太网(RJ45接口)集成,调试时需配置IP地址和数据交换格式。小众或老旧品牌:可能仅支持脉冲控制或自定义串口协议,需增加额外...了解更多

-

中小制造企业在选购机外预调系统时,如何从厂家资质和案例验证产品可靠性?在选购机外预调系统时,中小制造企业可从厂家资质和案例验证两方面评估产品可靠性,以下是具体建议: 一、评估厂家资质 公司历史与技术积累:选择成立时间较长、有持续研发记录的企业。例如,速易德工业装备系统有限公司成立于2016年,2018年注册商标并推出新一代零点定位器,2019年开发抓取系统,2020年进入航空领域,表明其技术迭代和行业经验丰富。 研发与生产能力:关注厂家是否具备自主知识产权和完整生产...了解更多

-

机外预调系统厂家针对新能源汽车零部件加工场景,推出了哪些专用预调方案?针对新能源汽车零部件加工场景,机外预调系统厂家推出了以下专用预调方案,重点聚焦电池包、电机壳等关键部件的高效装夹与预调:1. 电池包快换预调方案专用抓取系统:集成零点定位技术,实现电池包的快速夹持与交换,支持自动化产线中的离线预调,减少机床停机时间。高精度定位:重复定位精度≤0.005mm,确保电池包装夹稳定性,适配多车型混线生产需求。应用案例:在汽车智能制造领域,已交付近30条自动化产线,电池包...了解更多

English

English русский

русский Español

Español 中文简体

中文简体